Drei Fertigungslinien im Zweischichtbetrieb

Eine komplette Anzugproduktion in Deutschland zu marktfähigen Preisen? Doch, doch, das geht. Wie, das hat sich FT in Northeim beim Menswear-Spezialisten WILVORST angeschaut. Täglich verlassen 196 Anzüge, 60 Westen und 170 Hosen die Produktion am Firmensitz in Northeim und werden weltweit verschickt. Ein Blick hinter die Kulissen.

„Wir produzieren hier in Northeim nach einem sehr ausgetüftelten System!“ Iris Ippensen blickt einen freundlich über ihre Lesebrille hinweg an. Sie schiebt die Brille zurück und führt FT durch die Produktion. Bei ihren Ausführungen schwingt ein gewisser Stolz mit. Kein Wunder, die resolute Frau arbeitet schon seit Jahren hier und ist inzwischen Teamleiterin Bügelei und Ärmelband-Produktion. WILVORST gehört einfach zu Northeim und ihr Job macht ihr sichtbar Spaß. Rund 120 Menschen, davon 83 Vollzeitmitarbeiter, sind hier beschäftigt und produzieren 196 Anzüge, 60 Westen und 170 Hosen am Tag. Drei Modellmacherinnen und eine technische Assistentin bilden die Schnittstelle zwischen Design und Konfektion. „Weitere Produktionsstätten befinden sich in Slowenien, Kroatien, Bulgarien und Rumänien“, erklärt Ippensen beim Gang durch das Zutatenlager. Hier liegen Nähgarn, Bänderwaren, Knöpfe, auch Zutaten, die zur Fertigung ins Ausland geschickt werden. Im Haus befinden sich außerdem zwei Oberstofflager. Rund 1.000 Oberstoffe lassen sich mit 200 Modellen kombinieren in circa 100 Größen und „alles auch nach Maß; insgesamt also eine unglaubliche Vielfalt“, sagt die Teamleiterin. Und öffnet die Tür zur eigentlichen Produktionshalle.

In der Produktionshalle

Es herrscht geschäftiges Treiben, die Führung wird immer wieder mal durch Fragen der Mitarbeiter und kurze Anweisungen unterbrochen. „Details wie Futter, Rumpf oder Knöpfe sowie Stückzahlen, Form, Kunden- und Auftragsnummer werden in einem Auftrag geschrieben. Dieser begleitet die Produktion“, erklärt Ippensen. Im Cutter werden die Teile zugeschnitten. Dazu saugen die Maschinen den Stoff fest und ein Laser schneidet die Formen. Bei Mustern, Karos oder Streifen erfolgt der Zuschnitt der Details händisch, um einen gatten Verlauf an den Teilen zu gewährleisten (zum Beispiel Taschen und Ähnliches). Bei Vollauslastung sind drei Cutter im Einsatz.

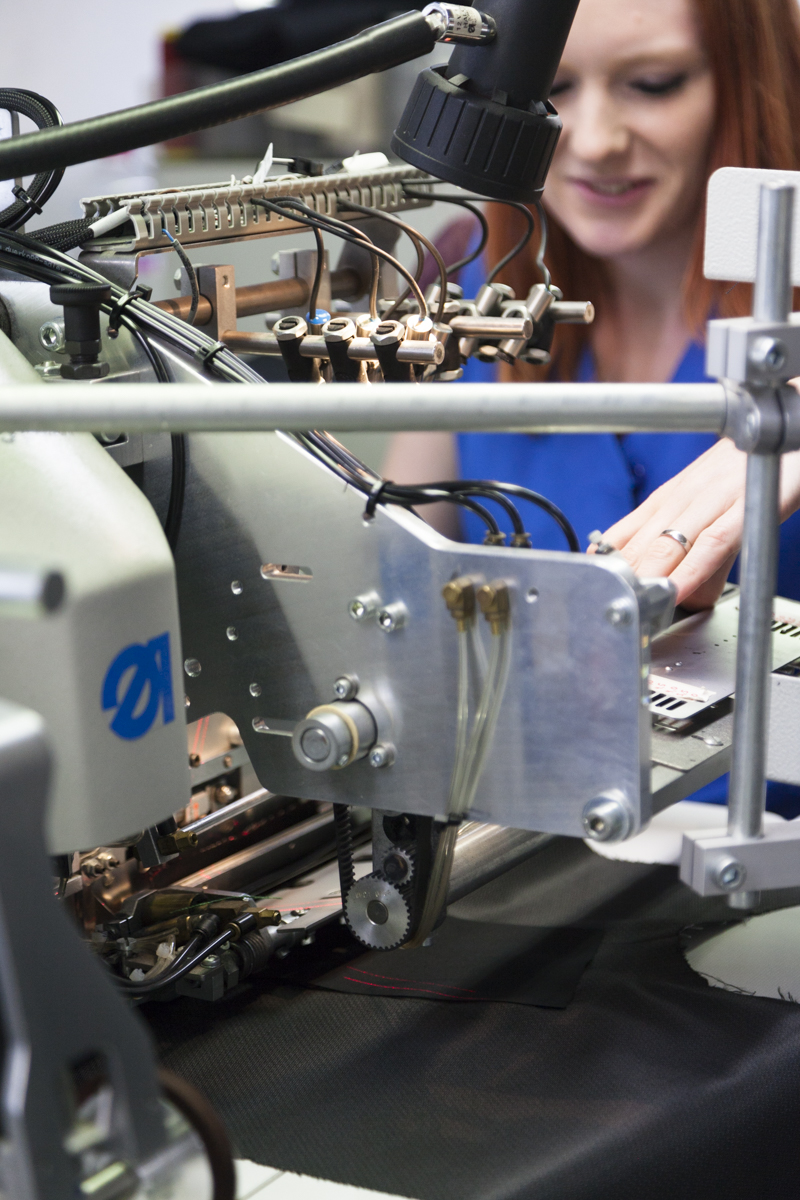

„Für einen dreiteiligen Anzug werden circa 3,40 laufende Meter Stoff verarbeitet. Nach dem Schnitt (Oberstoff und Futter) werden die Teile sortiert für Sakko, Weste und Hose. Die Teile durchlaufen getrennte Fertigungsbänder“, sagt Ippensen und zeigt auf die vielen Nähmaschinen und Bügeleisen, die in der Halle zu festen Arbeitsstationen angeordnet sind. Gearbeitet wird fordistisch. Jeder Näher beziehungsweise jede Näherin bedient mehrere Maschinen (drei bis vier Arbeitsgänge pro Mitarbeiter) an einer Arbeitsstation.

196 Anzüge, 60 Westen und 170 Hosen am Tag

Die Teile werden schon in der Vorbereitung sortiert und etikettiert. „So wissen wir bei jedem Arbeitsschritt, wo sich welches Teil in der Bearbeitung befindet, und können am Ende der Produktion die Teile wieder zusammenführen“, erläutert Ippensen. Oberstoffe und Futter werden einzeln genäht und dann „verheiratet“, wie die Teamleiterin sagt. Nach wichtigen Fertigungsschritten erfolgt eine Qualitätsprüfung, um eventuelle Fehler möglichst frühzeitig korrigieren zu können. Mit der Hand werden auch die Feinheiten herausgearbeitet, wie zum Beispiel die Brustleisten. Soweit es die Produktionsstufe zulässt, werden die Teile auch schon geplättet und in Form gebracht. Am Ende erfolgt die letzte Qualitätskontrolle und die Teile erhalten ihren Feinschliff und werden ein letztes Mal aufgebügelt.

Und wenn es schnell gehen muss? „Expressfertigungen werden besonders gekennzeichnet. Normalerweise wird ein Teil in weniger als zehn Tagen produziert. Dann erfolgt der Versand oder das Teil wird eingelagert, bis der gewünschte Versandtermin gekommen ist“, sagt Ippensen.